Tror 20 år gammel idè kan revolusjonere havbruksnæringen

Steingrim Holm fra Midt Norsk Havbruk Produksjon er prosjektleder for Aquatraz-prosjektet og mener at konseptet kan inneholde løsningen for både og redusere lusebehandlinger, samt stress på fisken. - Vi treffer nok ikke blink på første forsøk, det har jeg ingen tro på. Men lykkes vi, tror vi det kan bli bra for lakseproduksjonen i Norge, sier han til kyst.no.

Denne artikkelen er tre år eller eldre.

Steingrim Holm fra Midt Norsk Havbruk Produksjon er prosjektleder for Aquatraz-prosjektet og viser til at den tradisjonelle merden i dag i prinsippet er lik de som var på 70-tallet selv om de har økt i størrelse og bedret konstruksjon.

- En tradisjonell merd er på cirka 40 000 kubikkmeter, og de som snakker om å flytte dette på land er urealistiske, sa han.

Han påpeker at det er utfordringer med lakselus-behandlinger og trenging som gir stress i laksemerden.

- Også innen dødelighet. Vi har cirka 20 % dødelighet i næringen i gjennomsnitt, og vi har hatt cirka syv prosent de siste årene. Det er for mye.

Reduserer stress og lakselus

Selskapet har også søkt om utviklingskonsesjoner for Aquatraz, og de mener denne inneholder løsningen for både å redusere lusebehandlinger, samt stress på fisken.

- Navnet Aquatraz er hentet fra det berømte og beryktet fengselet Alcatraz i San Fransisco, USA. En fiskemerd er på mange måter et fengsel for fisk. Vi ønsker å lage et moderne «fengsel» som forhindrer rømming, gir god HMS og har flere fordeler innen fiskehelse og velferd.

Gründeren bak konseptet forteller han er Alf Reidar Sandstad. Ideen er ifølge Holm hele 20 år gammel, og oppsto da Sandstad studerte på akvalinjen ved Val Videregående skole.

- Vi har søkt om konsesjoner for dette konseptet for vi tror på det, og ønsker å ta det fra konsept til industrielt format, konstaterer Holm.

Kan implementeres på dagens lokaliteter

Størrelsemessig forteller han at systemet er tilnærmet likt en 160-metring.

- Så man kan bruke dagens forankringssystemer, poengterer han.

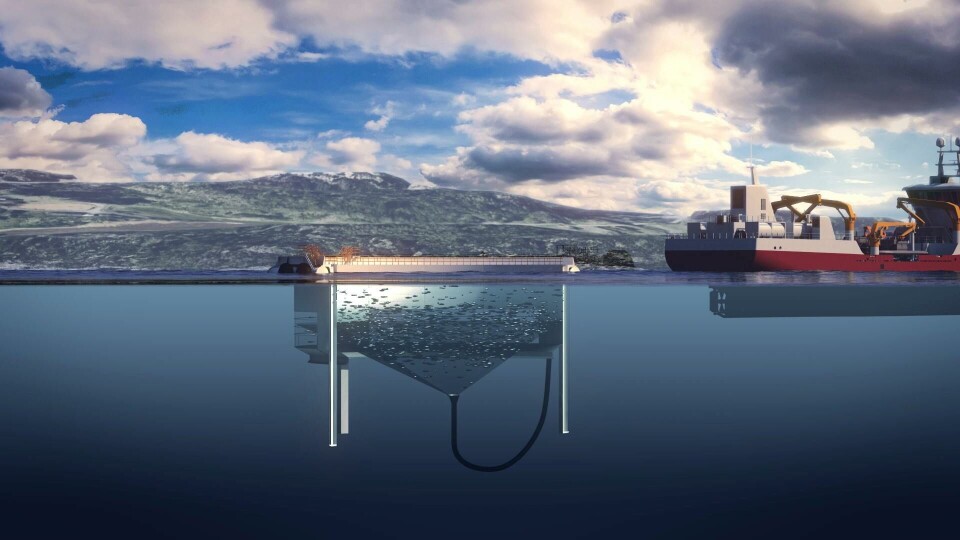

Konseptet består blant annet av en stiv flytering av stål og den er lukket med stive vegger av stål.

- Dette gjør den svært stabil med tanke på personell på merdkanten.

De planlegger også å utvikle et strømsystem for å trimme fisken og skal ta inn oksygenrikt vann fra dypet. Ved å variere på dybden når de tar inn vann, kan de også regulere temperaturer.

- Også trenging er en kritisk situasjon for fisken og vi har et system for å redusere dette når fisken tas ut av merd. Tanken er at brønnbåten ligger på DP (dynamisk posisjonering) for å redusere fare for støt i merd. Brønnbåten kobles også på merdens egne losseslange som er fastkoblet i bunn av not. Ved lossing heves merden for å trenge fisken.

Holm er klar på at systemet som de øsnker å utvikle er mye bedre enn metodene som er i dag, med tanke på stress.

- En annen fordel er at hele merden kan løftes og flyttes i sjø. Merden kan enkelt slepes i posisjon og det skal være lett å få den på plass i eksisterende lokaliteter.

Steg for steg

Prosjektlederen påpekte deretter at det å utvikle en merd fra konsept til industriell skala, krever fullskala testing.

- Vi tenker først å produsere en pilotmerd for å teste løfte, laste losse og vannstrøms-systemet uten fisk først, før vi tester pilotmerden med fisk. Her regner vi med å lære mye nyttig som vi vil implementere i neste versjon. Vi vil så gjøre det samme igjen og igjen flere ganger før konseptet er ferdig utviklet.

Selskapet vil teste ut merdsystemet på ulike lokaliteter, fra skjermet til mindre skjermede innaskjærs.

- Vi må tenke produksjon, hvordan gjøre det billigst mulig både med hensyn til produksjon og montasje. og sette det sammen. Vi treffer nok ikke blink på første forsøk, det har jeg ingen tro på. Men lykkes vi, tror vi det kan bli bra for lakseproduksjonen i Norge og også en eksportartikkel.

- Vi har stor tro på å lykkes med dette. Får vi dokumentert fordelene vi har, og får redusert produksjonskostnadene er det bra, konkluderer prosjektlederen.